汽车车身产品的设计研制和改进都需要经过仿真和试验验证,以确保产品的性能。然而,在当前激烈市场竞争下,整车研发周期需要大幅度缩减,仿真验证部门需要全面压缩验证周期以配合整车研发周期的大幅缩减;同时,需要尽可能通过仿真替代实物验证的频次,以配合车身验证成本的降低。

仿真在车身研发中越来越发挥了巨大的促进作用,但也面临巨大的挑战。

具体表现为:

1)仿真的工况日益增多,每种仿真的数据量日益增加;

2)仿真流程和方法不一致,仿真流程缺乏监控等;

3)仿真任务的管理线下人工跟踪,仿真数据的存储与共享文件夹形式,仿真流程未标准化,大量仿真工作手工进行,缺乏IT协同手段,协同工作效率低下,仿真数据挖掘与再利用困难等问题日益突出,迫切需要推进仿真数据管理平台的尽快搭建。

仿真数据管理系统(SDM)是通过整合企业的仿真业务流程、输入、工具、标准规范、输出、实现企业仿真数据与产品设计的高效协同。SimManager是领先的的数据管理和流程管理的SDM系统,实现仿真过程的规范化和标准化,管理仿真数据、流程、软件资源,并与设计、试验等外部系统集成实现互联互通,形成协同研发环境。

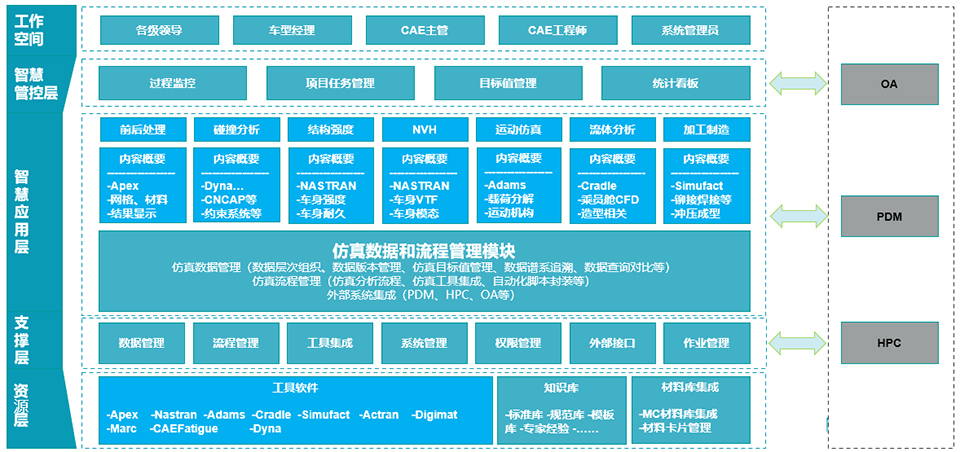

基于SimManagaer的车身仿真平台,可以实现如下仿真数据和流程的管理,并可与外部系统进行集成,帮助用户实现仿真业务规范化和提供效率:

1.仿真数据管理功能

• 分析项及目标值管理;

• 数据层级结构和导航树;

• 仿真数据谱系及版本管理;

• 仿真数据上传下载;

• 数据查询和数据对比分析与展示;

• 数据保留删除策略;

• 方案数据存储规范;

• 数据轻量化;

2.项目任务管理:项目的创建和维护;分析任务的两个来源包括从PDM过来的分析任务和在SDM系统直接创建分发的分析任务;分析任务的审核过程和统计汇总;

3.PDM集成:实现CAD模型和BOM数据到SDM系统的同步,分析验证请求从PDM到SDM,仿真验证在SDM完成,分析报告从SDM同步到PDM供设计师参考,形成闭环;

4.集成高性能队列系统HPC,实现仿真作业在远程统一递交;

5.针对成熟CAE分析流程,扩展相关仿真软件的自动化开发,并将成熟流程的前后处理脚本封装到仿真平台;

6.仿真知识库的不断积累和利用,仿真知识推送到相应工程师;

7.权限和系统管理,按照角色、项目等机制实现系统的受控访问。

(车身仿真数据管理系统架构)

(车身仿真数据管理功能)

• 支持学科扩展、工具软件集成扩展、外部系统集成、供应商等

• 支持服务器集群扩展及各主要数据库系统

• 支持各个主流HPC系统集成

• 面向汽车行业仿真业务的仿真评价体系

• 仿真数据谱系和追溯

• 仿真生成器

• 报告生成器

• 多体学科仿真方案

• 数据保留和删除策略

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。